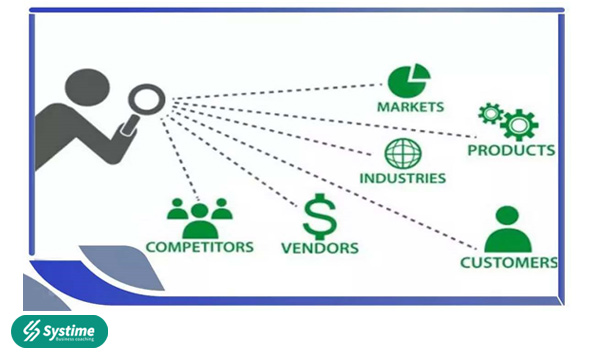

عارضه یابی صنعتی به فرآیندی گفته میشود که با هدف شناسایی مشکلات و نواقص موجود در یک واحد فنی انجام میگردد. این فرآیند نهتنها به شناسایی مشکلات کمک میکند، بلکه راهکارهایی جهت رفع آنها و بهبود عملکرد این کارگاه ارائه میدهد. یادگیری عارضه یابی واحدهای صنعتی از اهمیت ویژهای برخوردار است؛ زیرا واحدهای فنی همواره با چالشهایی نظیر کاهش بهرهوری، افزایش هزینهها، نارضایتی مشتریان و مشکلات فنی و تولیدی مواجه هستند. این مشکلات در صورت عدم شناسایی و رفع بهموقع میتوانند به کاهش بهرهوری و حتی ورشکستگی واحدهای صنعتی منجر شوند.

در کشورهایی مانند ایران که با محدودیتهای اقتصادی و تحریمهای بینالمللی مواجهاند، یادگیری و بهکارگیری عارضه یابی مهندسی بهعنوان یک ابزار کلیدی در حفظ و توسعه واحدهای صنعتی نقش مهمی دارد. عیبیابی به مدیران کمک میکند تا با بررسی دقیق فرآیندهای تولیدی، نیروی انسانی و استفاده از تجهیزات، نقاط ضعف و قوت واحد فنی را شناسایی و بر اساس آنها تصمیمات بهتری اتخاذ کنند. علاوهبر این، یادگیری عارضه یابی به بهبود کیفیت محصولات و خدمات و افزایش رضایت مشتریان منجر میشود.

اهمیت یادگیری عارضه یابی واحدهای صنعتی چیست؟

یادگیری عارضه یابی بهویژه برای مدیران و کارشناسان صنعتی از این جهت مهم است که آنها را قادر میسازد تا بهطور مستقل و با استفاده از روشهای علمی، مشکلات واحد مهندسی خود را شناسایی و حل کنند. این امر به کاهش وابستگی به مشاوران خارجی و کاهش هزینهها منجر میشود. بنابراین، میتوان گفت که یادگیری عیب یابی فنی نهتنها به بهبود عملکرد واحدهای صنعتی کمک میکند، بلکه منجر به حفظ و افزایش سودآوری آنها در شرایط اقتصادی دشوار نیز میگردد.

به بیان سادهتر، کسب و کارهایی که به تحلیل و عارضه یابی فرآیند کاری خود اهمیت نمیدهند، دیر یا زود محکوم به شکست خواهند بود! برای بررسی، عیب یابی و بهبود سیستم کاری خود، میتوانید از خدمات تخصصی عارضه یابی کسب و کار در آکادمی سیستایم بهرهمند شوید.

عارضه یابی در واحدهای صنعتی کوچک و متوسط چگونه انجام می شود؟

عارضه یابی در واحدهای صنعتی کوچک و متوسط (SMEs) به دلیل محدودیتهای منابع انسانی، مالی و تکنولوژیکی، ممکن است با چالشهای بیشتری همراه باشد. این واحدها معمولاً از منابع کمتری برای انجام تحلیلهای پیچیده برخوردارند؛ اما این به معنی عدم امکان انجام عارضه یابی صنعتی نیست. درواقع پیدا کردن مشکل در کارگاههای کوچک و متوسط میتواند بهصورت سادهتر و با هزینههای کمتر انجام شود؛ ولی همچنان نتایج موثری در بهبود عملکرد این واحدها داشته باشد.

جهت شروع عارضه یابی صنعتی در واحدهای کوچک و متوسط، اولین گام شناسایی مشکلات اصلی و اولیه است. این مشکلات امکان دارد شامل نواقص در فرآیندهای تولید، ناکارآمدی در نیروی انسانی، استفاده نامناسب از ماشینآلات و تجهیزات و یا مشکلات مدیریتی باشد. در این مرحله، بهکارگیری روشهای سادهای مانند مشاهده مستقیم فرآیندها، مصاحبه با کارکنان و تحلیل دادههای موجود به شناسایی مشکلات کمک میکند.

یکی از راهکارهای موثر جهت پیدا کردن ایراد در واحدهای صنعتی کوچک و متوسط، بهرهمندی از نیروی متخصص بهصورت مشاورهای است. این افراد با بررسی دقیقتر فرآیندهای تولید و مدیریتی، مشکلات را شناسایی میکنند و راهکارهایی برای رفع آنها ارائه میدهند. علاوهبر این، استفاده از ابزارهای ساده و کارآمد مانند نرمافزارهای مدیریت تولید و کنترل کیفیت منجر به بهبود عملکرد این واحدها میشود.

درنهایت، باید توجه داشت که عارضه یابی صنعتی در واحدهای کوچک و متوسط باید بهصورت مستمر انجام شود. این واحدها به دلیل محدودیتهای منابع و پویایی بازار، نیاز به بهبود مداوم دارند تا بتوانند در بازار رقابتی باقی بمانند و رشد کنند. بنابراین، انجام ارزیابی بهصورت دورهای و بررسی مجدد مشکلات و نواقص به افزایش بهرهوری و رشد پایدار این واحدها کمک خواهد کرد.

مرحله اول: انتخاب نیروی کار مناسب و فنی

انتخاب نیروی کار مناسب و فنی یکی از مراحل کلیدی در فرآیند عارضه یابی صنعتی به حساب میآید. نیروی انسانی ماهر و باتجربه بهعنوان مهمترین سرمایه هر واحد مهندسی، نقش اساسی در اجرای صحیح فرآیندهای تولیدی و مدیریتی دارد. بنابراین، انتخاب و بهکارگیری نیروی کار مناسب تأثیر قابلتوجهی در موفقیت پیدا کردن مشکل و بهبود عملکرد کارگاه فنی خواهد داشت.

در فرآیند عارضه یابی، ابتدا باید نیازهای واحد صنعتی از نظر مهارتها و تخصصهای مورد نیاز مشخص شود. این نیازها ممکن است شامل تخصصهای فنی مانند مکانیک، الکترونیک، شیمی یا مهارتهای مدیریتی و نظارتی باشد؛ سپس باید نیروی کار با توجه به این نیازها انتخاب شود. برای مثال، در یک واحد تولیدی که از تکنولوژیهای پیشرفته استفاده میکند، نیروی کار باید دارای مهارتهای فنی و تخصصی مناسبی باشد تا بتواند بهخوبی با تجهیزات و ماشینآلات پیشرفته کار کند.

علاوهبر تخصص و مهارت، تجربه کاری نیز از اهمیت بالایی برخوردار است. نیروی کار با تجربه میتواند بهراحتی مشکلات موجود در فرآیندهای تولیدی را شناسایی کند و جهت رفع آنها راهکارهایی ارائه دهد. همچنین، نیروی کار باتجربه معمولاً توانایی بیشتری در مدیریت بحرانها و مواجهه با چالشهای غیرمنتظره دارد. در ایران، به دلیل کمبود نیروی کار ماهر و متخصص در برخی صنایع، انتخاب نیروی کار مناسب ممکن است با چالشهایی مواجه شود. برای غلبه بر این چالش، واحدهای صنعتی از برنامههای آموزشی و توسعه مهارتهای کارکنان خود استفاده میکنند. این برنامهها شامل آموزشهای فنی، دورههای کارآموزی و یا برنامههای توسعه مدیریت میشود. به این ترتیب، واحد صنعتی نیروی کار خود را با نیازهای خود همسو و به بهبود عملکرد کلی واحد کمک میکند.

مرحله دوم: استفاده از ماشین آلات و تکنولوژی های پیشرفته

استفاده از ماشینآلات و تکنولوژیهای پیشرفته نقش بسیار مهمی در بهبود عملکرد و افزایش بهرهوری واحدهای صنعتی دارد. در فرآیند عارضه یابی صنعتی، یکی از مراحل مهم بررسی و ارزیابی وضعیت ماشینآلات و تکنولوژیهای مورد بهرهمندی در واحد فنی است؛ این بررسی شامل ارزیابی کارایی، قابلیت اطمینان و هزینههای نگهداری و تعمیر ماشینآلات میشود.

استفاده از ماشینآلات قدیمی و ناکارآمد به کاهش سرعت تولید، افزایش ضایعات و افزایش هزینههای تعمیر و نگهداری منجر میگردد. این مسائل نهتنها بهرهوری واحد صنعتی را کاهش میدهند، بلکه ممکن است به کاهش کیفیت محصولات و در نتیجه نارضایتی مشتریان منجر شوند. بنابراین، بهروزرسانی و استفاده از ماشینآلات و تکنولوژیهای پیشرفته میتواند به بهبود عملکرد کلی واحد مهندسی کمک کند.

یکی از مزایای استفاده از تکنولوژیهای پیشرفته، افزایش دقت و کاهش خطاهای انسانی است. تکنولوژیهای پیشرفته مانند سیستمهای اتوماسیون صنعتی، رباتیک و نرمافزارهای مدیریت تولید منجر به بهبود دقت و سرعت تولید میشوند و در نتیجه کیفیت محصولات را بهبود میبخشند. این امر بهویژه در صنایع حساس مانند داروسازی، الکترونیک و صنایع غذایی از اهمیت بالایی برخوردار است.

تاثیر عارضه یابی صنعتی بر رشد کسب و کار

عارضه یابی صنعتی بهطور مستقیم و غیرمستقیم بر رشد و توسعه کسبوکار تأثیر میگذارد. از یک سو، این فرآیند به شناسایی و رفع مشکلات و نقاط ضعف موجود در واحد مهندسی کمک میکند که این امر به بهبود عملکرد و افزایش بهرهوری منجر میشود. یکی از مهمترین تأثیرات عارضه یابی فنی بر رشد کسبوکار، افزایش بهرهوری است. با شناسایی و رفع مشکلات موجود در فرآیندهای تولید، واحد صنعتی بهرهوری خود را افزایش میدهد و از منابع موجود بهصورت بهینهتری استفاده میکند. همچنین با شناسایی مشکلات مربوط به کیفیت و رفع آنها، واحد صنعتی محصولاتی با کیفیت بالاتر و کمترین میزان نقص تولید خواهد کرد. این امر باعث افزایش رضایت مشتریان و در نتیجه افزایش فروش و درآمد میشود.

یکی دیگر از تأثیرات مهم پیدا کردن ایراد فنی بر رشد کسبوکار، بهبود مدیریت منابع انسانی است. با شناسایی مشکلات مربوط به نیروی انسانی و ارائه راهکارهای مناسب، واحد صنعتی عملکرد و انگیزه کارکنان خود را بهبود میبخشد. این امر باعث افزایش کارایی و بهرهوری کارکنان و درنتیجه رشد کسبوکار میگردد.

درنظر داشته باشید که برای عارضه یابی صنعتی، پیش از هرچیز به تحلیل آن کسب و کار نیاز دارید! برای این منظور توصیه میکنیم مقاله تحلیل فرآیند کسب و کار چیست؟ را مطالعه کنید.

انواع عارضه یابی چیست؟

عارضه یابی صنعتی به دو نوع اصلی تقسیم میشود: پیدا کردن مشکل سطحی و تفضیلی. هر یک از این دو نوع ایرادیابی دارای ویژگیها و کاربردهای خاص خود است و انتخاب نوع مناسب آن بستگی به نیازها و شرایط واحد مهندسی دارد.

عارضه یابی سطحی

عارضه یابی سطحی یک روش سریع و ساده جهت شناسایی مشکلات و نقاط ضعف موجود در واحد صنعتی به حساب میآید. این نوع پیدا کردن مشکل به بررسی کلی فرآیندهای تولید، نیروی انسانی و تجهیزات میگویند و بهصورت سطحی و عمومی انجام میشود. عارضه یابی سطحی بهطور معمول در واحدهای صنعتی کوچک و متوسط و یا در شرایطی که زمان و منابع محدود است، مورد استفاده قرار میگیرد.

مزیت اصلی پیدا کردن ایراد سطحی این است که بهسرعت مشکلات اصلی و عمومی را شناسایی کرده و راهکارهای سادهای جهت رفع آنها ارائه میدهد. این نوع عارضه یابی بهعنوان یک ابزار ابتدایی برای شناسایی مشکلات و تعیین نیاز به بررسیهای دقیقتر مورد استفاده قرار میگیرد.

با این حال، ارزیابی سطحی ممکن است تمامی مشکلات و نقاط ضعف موجود را شناسایی نکند و تنها به مشکلات بزرگتر و مشهودتر پرداخته شود. بنابراین، این نوع بررسی معمولاً بهعنوان یک مرحله اولیه و پیشنیاز جهت عارضه یابی دقیق و تفضیلی مورد استفاده قرار میگیرد.

عارضه یابی دقیق و تفضیلی

عارضه یابی دقیق و تفضیلی یک روش جامع و کامل برای شناسایی و تحلیل مشکلات موجود در واحد صنعتی است. این کار به بررسی دقیق تمامی جنبههای تولیدی، مدیریتی، نیروی انسانی و تجهیزات میگویند و معمولاً بهصورت سیستماتیک و با استفاده از ابزارها و تکنیکهای پیشرفته انجام میگردد.

عارضه یابی دقیق و تفضیلی معمولاً نیاز به زمان و منابع بیشتری دارد و ممکن است بهصورت داخلی یا با کمک مشاوران خارجی انجام شود. این نوع پیدا کردن مشکل میتواند مشکلات پنهان و پیچیده را شناسایی کرده و راهکارهای جامعتری جهت رفع آنها ارائه دهد. علاوهبر این، عارضه یابی دقیق و تفضیلی معمولاً شامل تحلیل دادهها، شبیهسازی فرآیندها و ارزیابی تأثیرات مختلف بر عملکرد واحد صنعتی است.

مدل های عارضه یابی چیست؟

برای انجام عارضه یابی صنعتی، مدلهای مختلفی وجود دارد که هر یک از این مدلها بر اساس نوع صنعت، اندازه واحد فنی و نیازهای خاص آن طراحی شدهاند؛ در ادامه به برخی از مدلهای متداول ارزیابی اشاره خواهیم کرد:

- مدل (SWOT (Strengths, Weaknesses, Opportunities, Threats

این مدل بر شناسایی نقاط قوت، نقاط ضعف، فرصتها و تهدیدهای واحد صنعتی تمرکز دارد و به مدیران کمک میکند تا استراتژیهای مناسبی برای بهبود عملکرد کارگاه مهندسی طراحی کنند.

- مدل (EFQM (European Foundation for Quality Management

این مدل یک چارچوب جامع برای ارزیابی و بهبود کیفیت در واحدهای صنعتی است و شامل نه معیار اصلی از جمله رهبری، استراتژی، منابع انسانی، فرآیندها و نتایج میشود.

- مدل(PDCA (Plan-Do-Check-Act

این مدل یک چرخه مداوم جهت بهبود مستمر فرآیندها است و شامل چهار مرحله برنامهریزی، اجرا، بررسی و اقدام میگردد. این مدل معمولاً در واحدهای صنعتی برای بهبود کیفیت و بهرهوری مورد استفاده قرار میگیرد.

- مدل کایزن (Kaizen)

این مدل به بهبود مستمر و تدریجی فرآیندها و فعالیتهای کارگاه صنعتی تأکید دارد و معمولاً در واحدهای مهندسی ژاپنی مورد استفاده قرار میگیرد. مدل کایزن به مدیران و کارکنان کارخانهی فنی کمک میکند تا بهصورت مداوم به دنبال بهبود فرآیندها و کاهش ضایعات باشند.

انتخاب مدل مناسب جهت عارضه یابی بستگی به نیازها و شرایط خاص واحد صنعتی دارد. هر یک از این مدلها میتواند به بهبود عملکرد کارگاه فنی کمک کند؛ اما مهم است که مدل انتخابی با اهداف و استراتژیهای واحد صنعتی همخوانی داشته باشد.

نتیجه گیری

عارضه یابی صنعتی یک فرآیند ضروری برای بهبود عملکرد، افزایش بهرهوری و رشد و توسعه واحدهای فنی به حساب میآید. این فرآیند با شناسایی مشکلات و نقاط ضعف موجود در کارگاه مهندسی و ارائه راهکارهای مناسب جهت رفع آنها، به بهبود کیفیت محصولات و خدمات، کاهش هزینهها و افزایش رضایت مشتریان منجر میشود.

یادگیری و بهکارگیری پیدا کردن ایراد فنی بهویژه در واحدهای صنعتی کوچک و متوسط از اهمیت ویژهای برخوردار است. این واحدها به دلیل محدودیتهای منابع و نیاز به بهبود مستمر، باید بهطور مداوم فرآیندهای خود را بررسی کرده و بهدنبال راهکارهایی برای افزایش بهرهوری و رشد پایدار باشند. انتخاب نیروی کار مناسب و فنی، استفاده از ماشینآلات و تکنولوژیهای پیشرفته و بهکارگیری مدلهای مناسب عارضه یابی از جمله عواملی است که میتواند به موفقیت بررسی صنعتی و در نهایت رشد و توسعه کسبوکار کمک کند.

در نهایت، ارزیابی صنعتی یک ابزار قدرتمند برای واحدهای فنی در هر اندازهای است که به آنها امکان میدهد تا با شناسایی و رفع مشکلات، عملکرد خود را بهبود بخشند و در بازار رقابتی باقی بمانند. بهکارگیری اصول و مدلهای عارضه یابی مهندسی میتواند به واحدهای صنعتی کمک کند تا با استفاده بهینه از منابع موجود، به رشد و توسعه پایدار دست یابند.